工业设备振动矢量与在线监测

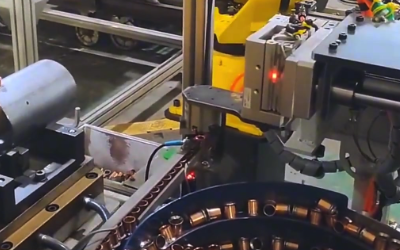

一、方案介绍

通过在设备关键部位布设三轴加速度传感器/速度传感器,基于边缘采集与计算单元实时计算矢量振动(水平 X/Y、竖向 Z、合成幅值及方向角),并结合频域、包络、阶次、RMS、PPV 等特征做在线健康评估与分级告警。系统支持RS485/Modbus总线采集、4G/以太网上传、手机/PC端查看与第三方接口对接。

二、监测目标

-

实时获取设备三轴振动时序信号,计算振动矢量与方向。

-

提取关键诊断特征:RMS、PPV、峰值、包络谱、1/3倍频程、阶次谱、频带能量等。

-

识别常见故障类型:不对中、失衡、轴承故障、齿轮磨损、松动、共振等。

-

多级预警并联动维修工单/停机策略,减少停机损失。

-

提供长期趋势分析和寿命预测支持(基于累积能量/疲劳模型)。

三、需求分析(典型场景)

-

连续运行关键设备需在线、无盲区监测;

-

希望早期识别轴承/齿轮/耦合问题并降低突发停机率;

-

需实现远程查看、历史回放与数据对接(ERP/CMMS);

-

设备工况复杂,需矢量/方向信息以定位故障源(例如基座共振导致竖向振幅异常)。

四、监测方法与拓扑

-

布点原则

-

主要振动源(轴承座、支撑座、联轴器、齿轮箱壳体)每处至少布1个三轴传感器;关键或大型设备两侧对称布点以实现方向与相位分析。

-

-

传感器类型

-

三轴加速度计(低频响应好用于结构/震动)或三轴速度计(对RMS/VC评估友好);必要时并联位移或应变传感器。

-

-

采样与同步

-

采样率:建议 2 kHz(一般机械故障频谱<1 kHz);轴速相关(阶次分析)要求采集编码器或转速信号用于同步。

-

同步精度:多点联合分析需时间同步误差 ≤1 ms。

-

-

边缘处理

-

本地计算RMS、PPV、瞬时矢量、包络谱、1/3倍频程能量并在阈值或事件时上传原始波形。

-

-

通信架构

-

现场:RS485/Modbus/4-20mA → 采集主机;采集主机 → 云:以太网/4G(LTE)/Wi-Fi。

-

-

平台功能

-

实时大屏、历史回放、趋势/频谱/包络/阶次图、告警管理、工单联动、第三方API(REST/MQTT)推送。

-

五、振动矢量与计算细则(关键公式与步骤)

-

三轴瞬时速度/加速度矢量: 或 。

-

合成值(峰值):。

-

水平合成:。

-

竖向分量:。

-

瞬时方向(方位角):在峰值时刻 ,。

-

RMS(区间内):。

-

包络分析:对加速度信号做Hilbert包络或带通—整流—低通处理,提取轴承故障特征频率(BPFO/BPFI等)。

-

阶次分析:当机械转速可知时,计算各阶次幅值及其相位,有利于辨别不平衡/励磁/齿轮问题。

六、关键监测指标与解释(示例)

-

RMS (mm/s):反映持续能量,常用于长期趋势与VC等级参考。

-

PPV / Peak velocity (mm/s):瞬时冲击强度,判断突发冲击或撞击。

-

振动方向角(°):定位振动源方向,有助于区分基座/壳体/轴承问题。

-

包络谱特征:轴承故障频率(BPFO/BPFI/FTF)峰值上升表明滚动体/保持架/内外环损伤。

-

阶次能量/相位:不对中(2nd order或多阶次)与不平衡(1st order)判别。

-

频带能量(1/3倍频程):找出结构共振区间并判断是否与工频或机械频率重合。

-

峰值次数与持续时间:连续高频冲击更危险,需关注累计冲击能量。

七、硬件清单(建议)

-

三轴加速度传感器(工业级,IEPE或兼容)× 若干

-

(可选)速度传感器或加速度+实时积分模块

-

转速编码器/光电传感器(阶次分析)

-

信号调理器 / 防雷接地器

-

24-bit 数据采集器(多通道,带抗混叠滤波)与边缘计算网关

-

采集主机(RS485/Modbus 支持)+ 4G/以太网通信模块

-

UPS / 供电模块,防护箱(IP65)与安装支架

-

云平台与移动/PC端可视化软件

八、硬件/软件参数建议(典型值)

-

传感器量程(加速度):±2 g、±10 g 可选;分辨率 ≤0.001 g。

-

频率响应:0.5 Hz ~ 5 kHz(轴承故障需要到 kHz 级别时采样提高)。

-

采样率:推荐 2 kHz(可按设备调整至 5–10 kHz 用于高频冲击识别)。

-

ADC:24-bit;动态范围大于 110 dB。

-

时间同步:GPS/PTP/NTP(多点同步时使用GPS)。

-

通信:RS485(Modbus RTU/TCP)、MQTT/REST API。

-

边缘CPU:能执行FFT、包络、阶次变换的单板或嵌入式PC。

九、阈值与预警策略(示例,需现场标定)

注:阈值须结合设备类别、厂商推荐、ISO/IS0 10816 / ISO 20816 类标准与历史基线进行调校。示例仅供参考。

-

绿色(正常):RMS < 1.0 mm/s,PPV短冲突 < 2 mm/s;

-

黄色(关注):RMS 1.0–3.0 mm/s,出现单次PPV 2–5 mm/s 且频谱无轴承特征;加强巡检;

-

橙色(预警):RMS 3–8 mm/s 或 持续PPV>5 mm/s,包络谱出现轴承频率上升;建议停机检查或限载;

-

红色(报警):RMS>8 mm/s 或 PPV 突破历史峰值且伴有谐波/包络异常;立即停机并检修。

多因子决策:平台将同时判断方向性(矢量角度突变)、包络谱轴承频率、阶次幅值与温度/电流异常,减少误报。

十、数据流程与实现步骤

-

现场点位与安装(刚性固接、靠近结构实心位置、防水防尘、接地防雷)。

-

传感器接入信号调理器→采集器→边缘网关(本地计算特征并缓存)。

-

常态数据(指标)周期上传(如每1分钟),事件/告警时上传原始波形包。

-

云端存储、可视化、报警规则执行、工单生成与API推送第三方(ERP/CMMS)。

-

运维:定期校准、固件升级、数据质量审计。

十一、数据分析模块(平台能力)

-

实时仪表盘:三轴时域、FFT、包络谱、阶次图;振动矢量极坐标图;趋势曲线与告警日志。

-

事件回放:可下载事件原始波形(MSE格式或CSV),回放并二次处理。

-

诊断知识库:规则库(不平衡/不对中/轴承/齿轮/松动)+ 机器学习模型(基于历史标签数据)提供辅助判决。

-

报表导出:日/周/月报、能耗/振动健康评分、维修建议清单。

-

第三方接口:RESTful API、MQTT、OPC-UA(可选)用于下发告警或同步至企业系统。

十二、维护与校准

-

传感器每6–12个月校准一次;关键点异常后需立即拆检。

-

软件阈值初期运行 1–3 个月收集基线并微调。

-

定期检查接地、防水与机械连接件;检查数据完整性与时钟同步。

十三、方案优点

-

矢量化定位更准确:能指示振动方向与传播路径,便于定位故障源。

-

多域诊断能力强:时域/频域/包络/阶次结合,提高早期故障识别率。

-

边缘+云协同:降低通信量、缩短响应时间、事件可追溯。

-

可对接企业运维:支持工单自动生成、运维闭环。

十四、应用领域

-

工业生产线设备(电机、压缩机、泵、风机)监测;

-

发电厂机组、冷却系统、变速箱与齿轮箱;

-

制药、半导体与食品行业关键旋转设备;

-

造纸、矿山、冶金等重工业设备在线监控。

十五、参考标准与文献(建议)

-

ISO 10816 / ISO 20816 系列:机械振动评价标准;

-

ISO 13373:振动诊断与轴承故障分析;

-

ASTM 与 IEC 相关仪器校准规范;

-

经典教材:Machinery Vibration, B. Singh 等。

配置产品17850532774

相关方案